Протяжки шлицевые – эффективный способ обработки металлических деталей

Шлицевые протяжки используются для обработки шлицевых отверстий, являясь одной из популярных разновидностей современного инструмента для резки металла. Они широко применяются многими предприятиями.

1 Протягивание – что представляет собой данная процедура?

Операция протягивания признается одним из наиболее эффективных способов резки материалов. Производится она протяжкой – специальным режущим инструментом, применение которого гарантирует получение качественного показателя (до 0,32 мкм) шероховатости обрабатываемого изделия и уникальной его точности (до 6 квалитета).

Инструмент протяжка – это режущее приспособление с множеством зубьев, которые выступают один над другим в перпендикулярном к основному движению резки направлении.

По сути, протяжка располагает несколькими лезвиями, расположение коих дает им возможность удалять весь требуемый объем стружки с заготовки, начиная от черновой ее обработки и заканчивая калибровкой.

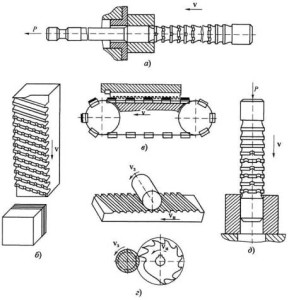

С помощью такого приспособления можно работать с любыми по форме наружными и внутренними поверхностями. При этом движения подачи при протягивании нет, а основное движение (его называют главным) бывает вращательным либо поступательным. Модификацией протяжек считают прошивки. Они конструктивно схожи между собой, но прошивки работают на сжатие, а протяжки – на растяжение.

Далее описаны основные преимущества протягивания перед иными вариантами механической обработки:

- снижение трат на эксплуатацию и обслуживание режущего приспособления;

- высокая стойкость инструмента для протягивания;

- высокий показатель минутной подачи (обусловлен тем, что несколько зубьев обрабатывают деталь одновременно);

- возможность применения труда работников с низким уровнем профессиональной подготовки;

- высокая скорость (относительная) снятия припуска, обеспечивающая отличную производительность операции;

- устраняются любые виды брака при протягивании;

- высокая износостойкость протяжек и точность обработки материалов с их помощью.

При этом сложность изготовления протяжек, использование быстрорежущих сталей со средним уровнем легирования обуславливают высокую стоимость инструмента. В связи с этим он обычно рекомендуется для применения на предприятиях с крупносерийным и массовым производством.

Хотя, если формы и геометрические параметры обрабатываемых деталей стандартизированы, протяжки можно использовать и при выпуске единичных или мелкосерийных партий продукции. Нет замены данному инструменту и тогда, когда протягивание является самым экономически целесообразным (либо единственно возможным) видом обработки.

2 Шлицевые протяжки и другие их виды: какими бывают, в каких областях используются?

Описываемый нами инструмент классифицируется по нескольким различным параметрам:

- по материалу, из которого выполняется их режущая часть: из быстрорежущей, инструментальной стали, твердых сплавов;

- по исполнению: сборные или цельные;

- по количеству протяжек в одном комплекте: много- либо однопроходные;

- по используемому методу удаления припуска (его срезания с заготовки): со ступенчатым, профильным, прогрессивным вариантом резки;

- по направлению лезвий: с наклонными и прямыми зубьями, либо с винтовыми и кольцевыми.

Наиболее же важной является классификация по назначению приспособлений. В этом случае их делят на инструмент для работы с наружными и внутренними поверхностями. Протяжки для наружной обработки дают возможность протягивать елочные профили, зубчатые колеса, пазы Т-образного типа, поверхности цилиндрических валов, канавок вида "хвост ласточки", разных по профилю шлицев на валах и так далее.

Инструмент для обработки отверстий (то есть для выполнения протягивания внутренних поверхностей) более распространен и освоен достаточно давно. К таким протяжкам относят те, которые используются для обработки:

- различных пазов – шпоночные;

- винтовых канавок;

- отверстий круглой формы – круглые;

- многогранных отверстий – гранные;

- отверстий с любым видом шлицев – шлицевые.

Приспособления для протягивания внутренних поверхностей весьма разнообразны, но при этом их геометрические и конструктивные показатели идентичны:

- Направляющая передняя часть. Она необходима для монтажа детали на протяжке и плавного перехода заготовки на режущие элементы инструмента. Подготовленное заранее отверстие имеет то же самое номинальное сечение, что и направляющая передняя часть приспособления. А выбор посадок обеспечивает требуемый по условиям обработки зазор.

- Хвостовик. С его помощью осуществляется закрепление в патроне протяжной установки режущего инструмента. Параметры и конфигурация хвостовиков стандартизированы Государственными стандартами 4043–70 (протяжки плоского типа), 4044–70 (протяжки круглого типа).

- Режущая часть. Именно эта составляющая инструмента срезает весь припуск посредством множества зубьев, коими она снабжается. Поперечные параметры зубьев и профили кромок данной части протяжки постепенно модифицируются: предварительное отверстие имеет такие же размеры, как и первый ее зуб, а вот готовое отверстие будет уже аналогичным параметрам и форме последнего зуба. Отсутствие движения подачи обеспечивается тем, что режущие промежуточные зубья увеличивают свои размеры (последовательно). Благодаря этому при обработке припуск детали срезается, а движения подачи не возникает.

- Опорная цапфа. Она бывает только на длинных и тяжелых инструментах, поддерживая их за счет люнета.

- Задняя направляющая часть. Предотвращает перекос заготовки и появление дефектов на ее поверхности тогда, когда калибрующие последние зубья покидают отверстие.

- Калибрующая часть. Ее зубья (их намного меньше, чем на передней направляющей) идентичны по форме и размерам отверстию после обработки.

3 Протяжка шлицевая – ГОСТ, сферы применения

Такие протяжки могут иметь разное число укрепленных резцов. Исходя из их количества инструмент делят на:

- эвольвентный;

- восьмишлицевый;

- острошлицевый;

- десятишлицевый;

- шестишлицевый.

Их производят по следующим Государственным стандартам:

- с эвольвентным профилем: двухпроходные комбинированные – 50038–92, обычные комбинированные – 50035–92, 28050–89, для отверстий сечением 15–90 мм – 25158–82 и 25159–82, для отверстий сечением 14 и 12 мм – 25157–82, для отверстий сечением 45–90 мм – 25160–82;

- с профилем прямобочного типа для восьмишлицевых отверстий – 25971–83 и 25972 – 83, для десятишлицевых – 24822–81 и 24823–81, для шестишлицевых – 25969–83 и 25970–83;

- с навертным хвостовиком: Р 50036–92, 28049–89, 28048–89, 28051–89, Р 50037–92, Р 50035–92 и некоторые другие.

Шлицевый режущий инструмент применяется при:

- нарезке шлицов и шпоночных канавок;

- изготовлении нарезного огнестрельного оружия;

- калибровании фигурных, цилиндрических и многогранных внутренних поверхностей (отверстий);

- производстве турбин для самолетных двигателей;

- протягивании сложных по конфигурации наружных профилей.

Добавим, что в тех случаях, когда стандартные протяжки не подходят для обработки деталей, обычно заказывается их изготовление по отдельной конструкторской документации.

Добавить комментарий